Kayıp mum döküm olarak da bilinen hassas döküm, 5.000 yıl önce yaratıldı.Bu döküm yöntemi, farklı metaller ve yüksek performanslı alaşımlarla hassas, tekrarlanabilir ve çok yönlü parçalar sağlar.Bu döküm yöntemi koku ve hassas parçaların dökümü için uygundur ve diğer döküm yöntemlerine göre daha pahalıdır.Seri üretim ile birim maliyet düşecektir.

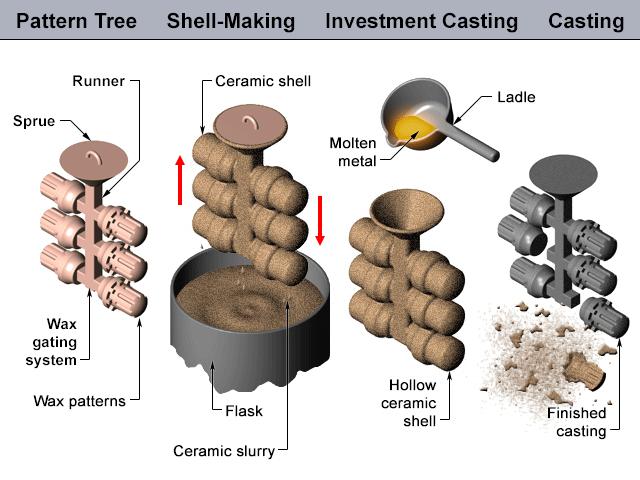

Yatırım döküm süreci:

Balmumu Kalıp Yapımı: Hassas döküm üreticileri, mum dökümleri için mum kalıpları yapmalıdır.Çoğu hassas döküm işlemi, bu adımı tamamlamak için gelişmiş döküm mumları gerektirir.

Mum ağacı montajı: Tek bir hassas döküm ürünü üretmenin maliyeti yüksektir ve mum ağacı montajı ile hassas döküm üreticileri daha fazla verim elde edebilir.

Kabuk yapımı: Mum ağaçlarında kabuktan torbalar yapın, katılaştırın ve bir sonraki döküm işleminde kullanın.

Mum giderme: İçerideki mumun çıkarılması, erimiş metali bitmiş muhafazaya dökebileceğiniz bir boşluk sağlayacaktır.

Shell knock off: Erimiş metal katılaştıktan sonra, metal döküm ürün ağacını elde etmek için kabuğu çıkarın.Onları ağaçtan kesin ve nihai hassas döküm ürününüz olacak.

Teknik özellikler:

1. Yüksek boyutsal doğruluk ve geometrik doğruluk;

2. Yüksek yüzey pürüzlülüğü;

3. Karmaşık şekillere sahip dökümler yapabilir ve dökülecek alaşımlar sınırlı değildir.

Dezavantajları: karmaşık süreç ve yüksek maliyet

Uygulama: Karmaşık şekillere, yüksek hassasiyet gereksinimlerine sahip veya türbin motor kanatları gibi gerçekleştirmesi zor diğer işlemlere sahip küçük parçaların üretimi için uygundur.

1. Çeşitli alaşımların, özellikle süper alaşımlı dökümlerin karmaşık dökümlerini yapabilir.Örneğin, jet motorunun kanadının aerodinamik dış profili ve soğutma iç boşluğu, makineyle işleme işlemiyle neredeyse hiç oluşturulamaz.Hassas döküm I teknolojisinin üretimi, yalnızca seri üretime ulaşmakla kalmaz, dökümün tutarlılığını sağlar, aynı zamanda işlemeden sonra kalan bıçak hatlarının stres konsantrasyonunu da önler.

2. Hassas dökümlerin boyutsal doğruluğu nispeten yüksektir, genellikle CT4-6'ya kadar (kum döküm için CT10~13 ve basınçlı döküm için CT5~7).Tabii ki, hassas döküm işleminin karmaşıklığından dolayı, kalıp malzemesinin çekmesi, hassas kalıbın deformasyonu, kalıp kabuğunun doğrusal değişimi gibi dökümlerin boyutsal doğruluğunu etkileyen birçok faktör vardır. ısıtma ve soğutma işlemi, altının büzülmesi ve katılaşma işlemi sırasında dökümün deformasyonu, sıradan hassas dökümlerin boyutsal doğruluğu nispeten yüksektir, Bununla birlikte, tutarlılığının hala iyileştirilmesi gerekmektedir (dökümlerin boyutsal tutarlılığı orta ve yüksek sıcaklık mumu çok geliştirilmelidir)

3. Revetman kalıbına basıldığında, kalıp boşluğunun yüzey kalitesi yüksek olan kalıp kullanılır.Bu nedenle, yatırım kalıbının yüzey kalitesi de nispeten yüksektir.Ayrıca kalıp kabuğu, revetman kalıbı üzerine kaplanan, yüksek sıcaklığa dayanıklı özel yapıştırıcı ve refrakter malzemelerden oluşan yangına dayanıklı kaplamadan imal edilmektedir.Erimiş metal ile doğrudan temas halinde olan kalıp boşluğunun yüzey kalitesi yüksektir.Bu nedenle hassas dökümün yüzey kalitesi normal dökümden daha yüksektir, genellikle Ra.1.3.2 μm'ye kadar.

4. Hassas dökümün en büyük avantajı, hassas dökümün yüksek boyutsal doğruluğa ve yüzey kalitesine sahip olması nedeniyle işleme işini azaltabilmesidir.Yüksek gereksinimleri olan parçalar için sadece küçük bir işleme payı bırakılabilir ve hatta bazı dökümler mekanik işlem görmeden kullanılabilir.Hassas döküm yönteminin birçok takım tezgahı ve işleme süresinden tasarruf sağlayabildiği ve metal hammaddelerinden büyük ölçüde tasarruf sağlayabildiği görülebilir.

Gönderim zamanı: Kasım-02-2022